引言

鋼鐵工業(yè)是我國(guó)國(guó)民經(jīng)濟(jì)的重要基礎(chǔ)產(chǎn)業(yè)和實(shí)現(xiàn)工業(yè)化的支柱產(chǎn)業(yè),同時(shí)也是能源消耗和大氣污染物排放大戶,鋼鐵工業(yè)是國(guó)民經(jīng)濟(jì)重要的基礎(chǔ)原材料工 業(yè),屬于能源、水資源、礦石資源消耗大的資源密集型產(chǎn)業(yè);在鋼鐵制造體系中大量的物質(zhì)、產(chǎn)品流、大量能量轉(zhuǎn)換過(guò)程、多種形式的排放過(guò)程和大量的廢棄物都對(duì) 環(huán)境造成不同層次和不同程度上的影響,因此鋼鐵工業(yè)發(fā)展必然面臨資源不足、環(huán)境污染的嚴(yán)重制約。

其中軋輥是使(軋材)金屬產(chǎn)生塑性變形的工具,是決定軋機(jī)效率和軋材質(zhì)量的重要消耗部件。軋輥是軋鋼廠軋鋼機(jī)上的重要零件,利用一對(duì)或一組軋輥滾動(dòng)時(shí)產(chǎn)生的壓力來(lái)軋碾鋼材。它主要承受軋制時(shí)的動(dòng)靜載荷,磨損和溫度變化的影響。

一、 軋輥選取,確定制造流程

1.軋輥選取要求

(1)板坯厚度大,軋輥必須具有較好的咬入性。

(2)板坯溫度高,軋制速度較慢,軋件和軋輥接觸時(shí)間較長(zhǎng)。軋輥必須具有較好的抗熱裂性、抗熱疲勞性。

(3)工作輥直徑大(Φ1210/1110mm)、輥身長(zhǎng)度大(5050mm),承受的軋制力高,主電機(jī)帶動(dòng)工作輥傳動(dòng)。要求軋輥有較高的抗斷裂性,軋輥輥身和輥頸必須有較高的強(qiáng)度。

(4)高的軋制溫度也要求軋輥具有高溫耐磨性。

(5)由于粗軋和精軋?jiān)谕粰C(jī)架完成,所以既要考慮到粗軋時(shí)軋件厚度大,寬度小,軋輥所受沖擊大,軋輥使用面積少,軋件與軋輥間易出現(xiàn)打滑等。 也要考慮精軋時(shí),軋件寬而長(zhǎng),軋輥使用面積大。同時(shí),單機(jī)架四輥軋機(jī),在軋制低合金專(zhuān)用鋼和高強(qiáng)度品種鋼時(shí),要采用控制軋制和控制冷卻技術(shù),通常進(jìn)行交叉 軋制,軋制溫度低,軋制力大。要求軋輥具有耐磨性好、抗熱裂性好、耐表面粗糙能力好、強(qiáng)度高、對(duì)熱的敏感低等性能。

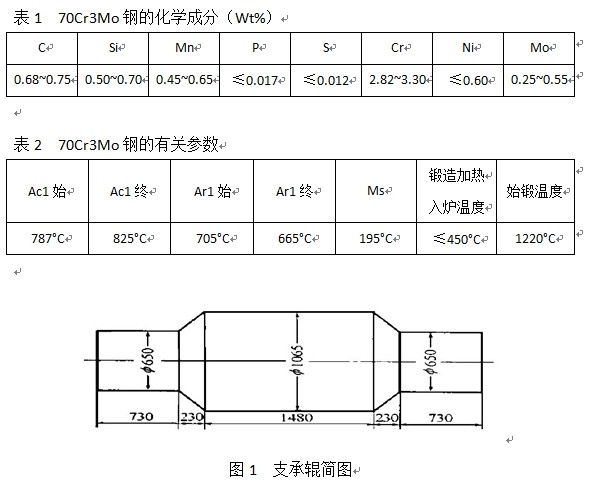

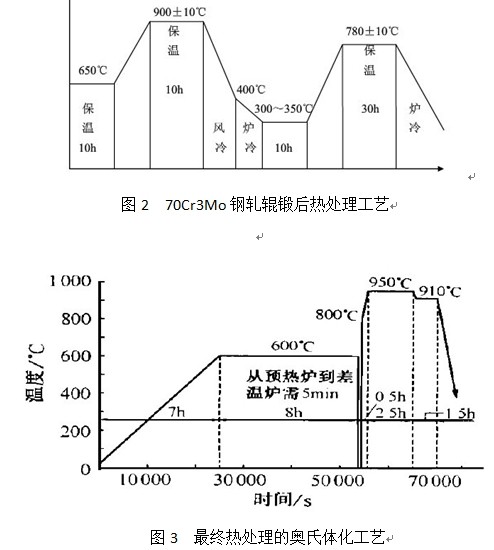

本練習(xí)以大型支承輥為分析對(duì)象。圖2是支承輥簡(jiǎn)圖,各部尺寸如圖所示。支承輥所用材料為70Cr3Mo鋼。表1和表2為其常用參數(shù)。假設(shè)其制造 全流程從冶煉開(kāi)始?,F(xiàn)場(chǎng)所采用的鍛后熱處理工藝如圖3所示,最終熱處理工藝如圖4所示。奧氏體化結(jié)束后,將工件淬入油中,55min后出油轉(zhuǎn)入溫度為 3000C的回火爐中保溫30h,然后出爐空冷至室溫。要求輥身淬火后硬度達(dá)到75HS,有效淬硬深度為45mm(硬度為67HS處距表面距離),輥頸硬 度為40~45HS。

工藝流程:

配料→冶煉→LF/VD→鑄錠→電渣重熔→加熱→鍛造→鍛后處理→粗加工→調(diào)質(zhì)→半精加工→感應(yīng)淬火→冷處理→回火→精加工→包裝

所選工藝中從冶煉開(kāi)始,到回火結(jié)束是主要耗能階段,其中主要計(jì)算冶煉、鍛后處理、以及工件最終奧氏體化和回火消耗的能量和CO2排放量。

二.計(jì)算能耗和CO2排放量

標(biāo)準(zhǔn)煤的熱值約7000 Kcal/kg;1 Kcal約等于4182焦耳

火電的發(fā)電熱效率在35~37%;直接用天然氣加熱,熱效率為35~45%;