1.引言

鋼鐵工業(yè)是國民經(jīng)濟(jì)的重要基礎(chǔ)產(chǎn)業(yè),是國家經(jīng)濟(jì)水平和綜合國力的重要標(biāo)志。我國鋼鐵產(chǎn)業(yè)取得了長足的進(jìn)步,特別是近十年來發(fā)展迅猛,鋼鐵年產(chǎn)量 自1996年起連續(xù)蟬聯(lián)世界第一,消費(fèi)量也名列世界之首。但隨著我國經(jīng)濟(jì)的快速增長,資源能源消費(fèi)約束明顯顯現(xiàn),能源供求矛盾日益突出,高污染、高能耗的 特點(diǎn)也使鋼鐵工業(yè)在防污減排、節(jié)能降耗等方面承受著一定的壓力。因此鋼鐵工業(yè)發(fā)展必然面臨資源不足、環(huán)境污染的嚴(yán)重制約。發(fā)展資源節(jié)約型環(huán)境友好型鋼鐵工 業(yè)已迫在眉睫。

其中軋輥是使(軋材)金屬產(chǎn)生塑性變形的工具,是決定軋機(jī)效率和軋材質(zhì)量的重要消耗部件。軋輥是軋鋼廠軋鋼機(jī)上的重要零件,利用一對(duì)或一組軋輥滾動(dòng)時(shí)產(chǎn)生的壓力來軋碾鋼材。它主要承受軋制時(shí)的動(dòng)靜載荷,磨損和溫度變化的影響。

2.軋輥選取,確定制造流程

2.1軋輥選取要求

(1)板坯厚度大,軋輥必須具有較好的咬入性。

(2)板坯溫度高,軋制速度較慢,軋件和軋輥接觸時(shí)間較長。軋輥必須具有較好的抗熱裂性、抗熱疲勞性。

(3)工作輥直徑大(Φ1210/1110mm)、輥身長度大(5050mm),承受的軋制力高,主電機(jī)帶動(dòng)工作輥傳動(dòng)。要求軋輥有較高的抗斷裂性,軋輥輥身和輥頸必須有較高的強(qiáng)度。

(4)高的軋制溫度也要求軋輥具有高溫耐磨性。

(5)由于粗軋和精軋?jiān)谕粰C(jī)架完成,所以既要考慮到粗軋時(shí)軋件厚度大,寬度小,軋輥所受沖擊大,軋輥使用面積少,軋件與軋輥間易出現(xiàn)打滑等。 也要考慮精軋時(shí),軋件寬而長,軋輥使用面積大。同時(shí),單機(jī)架四輥軋機(jī),在軋制低合金專用鋼和高強(qiáng)度品種鋼時(shí),要采用控制軋制和控制冷卻技術(shù),通常進(jìn)行交叉 軋制,軋制溫度低,軋制力大。要求軋輥具有耐磨性好、抗熱裂性好、耐表面粗糙能力好、強(qiáng)度高、對(duì)熱的敏感低等性能。

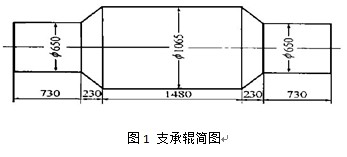

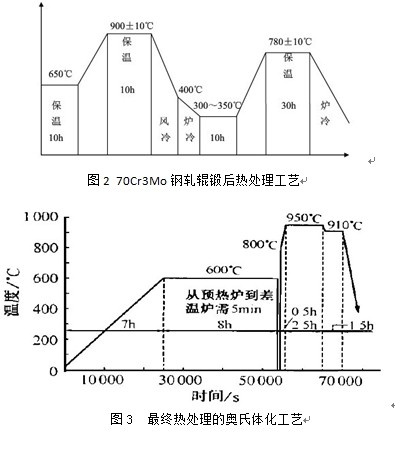

本文以大型支承輥為分析對(duì)象。圖2是支承輥簡圖,各部尺寸如圖所示。支承輥所用材料為70Cr3Mo鋼。表1和表2為其常用參數(shù)。假設(shè)其制造全 流程從冶煉開始。現(xiàn)場所采用的鍛后熱處理工藝如圖3所示,最終熱處理工藝如圖4所示。奧氏體化結(jié)束后,將工件淬入油中,55min后出油轉(zhuǎn)入溫度為 3000C的回火爐中保溫30h,然后出爐空冷至室溫。要求輥身淬火后硬度達(dá)到75HS,有效淬硬深度為45mm(硬度為67HS處距表面距離),輥頸硬 度為40~45HS。

硬深度為45mm(硬度為67HS處距表面距離),輥頸硬度為40~45HS。

工藝流程:

配料→冶煉→LF/VD→鑄錠→電渣重熔→加熱→鍛造→鍛后處理→粗加工→調(diào)質(zhì)→半精加工→感應(yīng)淬火→冷處理→回火→精加工→包裝。

所選工藝中從冶煉開始,到回火結(jié)束是主要耗能階段,其中主要計(jì)算冶煉、鍛后處理、以及工件最終奧氏體化和回火消耗的能量和CO2排放量。

3.計(jì)算能耗和CO2排放量

標(biāo)準(zhǔn)煤的熱值約7000 Kcal/kg;1 Kcal約等于4182焦耳。火電的發(fā)電熱效率在35~37%;直接用天然氣加熱,熱效率為35~45%;每度電本身的熱功當(dāng)量860大卡;即 0.1229千克標(biāo)準(zhǔn)煤。根據(jù)生命周期評(píng)估解結(jié)果,中國電網(wǎng)電力(各種電力混合后的平均值)1度電的CO2排放是960g左右。(中國生命周期基礎(chǔ)數(shù)據(jù)庫 CLCD)有效熱量:工件由初始溫度升到所要求的最高加熱溫度所需要的熱量:

式中:

q ——工件的質(zhì)量, (kg);

t0 和t1——工件的初始溫度和最高加熱溫度,(℃);

c0 和c1——工件在t0和t1溫度時(shí)的平均比熱, (kJ/kg.℃)

計(jì)算:

工件質(zhì)量:

3.14*(650/2)2*730*2+3.14*(1065/2)2*1480+2*{3.14*(650/2)2+3.14*(1065/2)2+[3.14*(650/2)2+3.14*(1065/2)2]1/2}*230/3=2.05*109mm3

2.05*109mm3*10-3*7.81=16*106 g=16t

冶煉:

查每噸鑄鐵消耗電能550~700度,該工件用電8800~11200度,CO2排放量為960*(8800~11200)=8.448~10.752t,對(duì)應(yīng)熱功當(dāng)量為7568000~9632000大卡。

鍛后熱處理:

所選設(shè)備:1000 0C標(biāo)準(zhǔn)臺(tái)車式電阻爐

額定功率:320 KW L*W*H:3500*1500*1000

1)有效熱量:

16000*[(900*0.687-25*0.46)+(780*0.667-300*0.511)]*273=4.2315*109 KJ

即為4.2315*109 KJ /4.182/1000=1.01*106大卡

所以消耗1.01*106大卡/860*0.1229/0.35=412.23千克標(biāo)準(zhǔn)煤

消耗1174度電,CO2排放是1.12t

2)320*(10+10+30)=16000 KW*h

即耗電16000度,CO2排放是16000*960=1.536*107 g=15.36t

鍛后熱處理排放15.36 t+1.12t =16.48t的CO2,消耗17174度電

最終熱處理:

所選設(shè)備:1000 0C標(biāo)準(zhǔn)臺(tái)車式電阻爐

額定功率:320 KW L*W*H:3500*1500*1000

1)有效熱量:16000*(950*0.687-25*0.46)*273=2.8*109 KJ

即為2.8*109 KJ /4.182/1000=6.69*105大卡

所以消耗6.69*105大卡/860*0.1229/0.35=273.16千克標(biāo)準(zhǔn)煤,

消耗778度電,CO2排放是0.746t

2)320*(7+8+2.5+1.5)=6080 KW*h

即耗電6080度,CO2排放是6080*960= =5.8368t

鍛后熱處理排放5.8368t+0.746t =6.5828t的CO2,消耗6854度電

回火:

回火設(shè)備:6500C井式回火爐

額定功率:400KW 最高工作溫度:6500C

料筐尺寸:2200*3500(Φ*H)

回火溫度:3000C,30h

1)有效熱量:16000*(300*0.511-25*0.46)*273=6.19*108kJ

即為6.19*108kJ/4.182/1000=1.48*105大卡

所以消耗1.48*105大卡/860*0.1229/0.35=60.33千克標(biāo)準(zhǔn)煤

消耗172度電,CO2排放是0.165t

2)400*30=12000 KW*h

即耗電12000度,CO2排放是12000*960=11.52*106 g=11.52 t

回火階段排放11.52 t+0.165t =11.685t的CO2,消耗12172度電

所以最終一共消耗電45000~47400度, CO2排放量為43.1958~45.4998t

4.總結(jié)

4.1節(jié)能減排的意義

能源是人類社會(huì)賴以生存和發(fā)展的重要物質(zhì)基礎(chǔ)??v觀人類社會(huì)發(fā)展的歷史,人類文明的每一次重大進(jìn)步都伴隨著能源的改進(jìn)和更替。能源的開發(fā)和充分 利用極大地推進(jìn)了人類社會(huì)、經(jīng)濟(jì)的發(fā)展。我國能源消費(fèi)總量龐大,節(jié)能減排形勢十分嚴(yán)峻。節(jié)能減排不僅是節(jié)約能源資源、保護(hù)生態(tài)環(huán)境的重要途徑,更是貫徹落 實(shí)科學(xué)發(fā)展觀、轉(zhuǎn)變發(fā)展方式的必由之路。

4.2中國鋼鐵行業(yè)節(jié)能減排宏觀分析

鋼鐵工業(yè)是國民經(jīng)濟(jì)的重要基礎(chǔ)產(chǎn)業(yè),是國家經(jīng)濟(jì)水平和綜合國力的重要標(biāo)志。我國鋼鐵產(chǎn)業(yè)取得了長足的進(jìn)步,特別是近十年來發(fā)展迅猛,鋼鐵年產(chǎn)量 自1996年起連續(xù)蟬聯(lián)世界第一,消費(fèi)量也名列世界之首。但隨著我國經(jīng)濟(jì)的快速增長,資源能源消費(fèi)約束明顯顯現(xiàn),能源供求矛盾日益突出,高污染、高能耗的 特點(diǎn)也使鋼鐵工業(yè)在防污減排、節(jié)能降耗等方面承受著一定的壓力。無庸置疑,鋼鐵行業(yè)是高能耗、污染大的“大戶”,而且是六大耗能行業(yè)中的“大戶”。鋼鐵企 業(yè)節(jié)能減排工作的成效關(guān)系到全社會(huì)整體節(jié)能減排工作的成效。

4.3中國鋼鐵行業(yè)節(jié)能減排面臨的主要問題

中國鋼鐵工業(yè)潛在環(huán)保危機(jī)

我國在節(jié)能減排的道路上雖然從未停過腳步但是仍然面臨生態(tài)幻境污染的潛在危機(jī),在思想上認(rèn)知和體質(zhì)的管理方面也急需要完善和提高。主要問題反映在能耗和環(huán)保水平于國外先進(jìn)企業(yè)之間還存在一定差距:

1.在節(jié)水上有相當(dāng)大的差距,噸鋼耗薪水量指標(biāo)普遍高,水的利用于回收,污水凈化。汽化冷卻技術(shù)的應(yīng)用方面也存在差距。

2.無組織排放源和廠房二次、三次排塵技術(shù)裝備的配置于國外大部分鋼鐵業(yè)有距離。

3.在環(huán)保治理深度上有較大差距,國外已經(jīng)普遍把揮發(fā)性有機(jī)物和二惡英、重金屬、排放等放到治理重點(diǎn)上,而我過對(duì)此還有待學(xué)習(xí)國外。

4.在環(huán)境意識(shí)與管理體系、制度及環(huán)保產(chǎn)業(yè)上差距明顯:在管理費(fèi)用中沒有環(huán)保成本的概念;節(jié)能降耗技術(shù)還未能在全國行業(yè)普遍推廣應(yīng)用,造成我過 同行業(yè)水平的差距較大,發(fā)展不平衡。大量反映鋼鐵工業(yè)節(jié)能與環(huán)保的指標(biāo)并為列入國家統(tǒng)計(jì)局的統(tǒng)計(jì)范圍,因而數(shù)據(jù)不全,不能反映同類企業(yè),行業(yè)的實(shí)際水平等 等。

鋼鐵業(yè)開展節(jié)能減排存在難題

1.鋼鐵企業(yè)相對(duì)分散是節(jié)能減排的主要矛盾我國鋼鐵企業(yè)相對(duì)分散,集中度低。從能源利用角度講,不利于企業(yè)設(shè)備的大型化和資源的有效利用,增加了能源損失。因此,加快推進(jìn)中國鋼鐵聯(lián)合重組,提高產(chǎn)業(yè)集中度,是節(jié)能減排進(jìn)一步深化的關(guān)鍵。

2.工業(yè)裝備仍然是鋼鐵工業(yè)節(jié)能減排的重點(diǎn)我國中小鋼鐵企業(yè)中普遍存在規(guī)模小,工業(yè)裝備水平較低,能源環(huán)保設(shè)施不到位等問題,導(dǎo)致我國鋼鐵工業(yè) 工藝裝備總體水平不高,如世界先進(jìn)煉鋼轉(zhuǎn)爐為200~350t,我國主體水平為20~100t。從而造成了能耗高,二次能源回收低,污染處理難度大。因此 加大淘汰落后和替代低水平工藝裝備仍是推進(jìn)節(jié)能減排的重點(diǎn)。

3.我國鋼鐵工業(yè)能源問題的主要原因我國鋼鐵工業(yè)一次能源以煤炭為主,占能源消費(fèi)總量的70%左右,而且發(fā)熱量、灰分、硫分等質(zhì)量指標(biāo)與美國、 德國、日本相比,存在較明顯的差距。石油類能源和天然氣所占比例比其他發(fā)達(dá)國家低16%~27%。從而造成能源利用效率相對(duì)較低,初步估計(jì)由此造成的能耗 差距在15~20kg標(biāo)準(zhǔn)煤/噸鋼。由于我國正處于經(jīng)濟(jì)快速發(fā)展階段,廢鋼資源積累少,必然造成電爐鋼比例低。美國電爐鋼比約為55%,德國約為30%, 日本為25%,而中國僅為10%左右,這就造成了中國鋼鐵工業(yè)鐵鋼比較高,按目前我國鋼鐵工業(yè)實(shí)際情況測算,鐵鋼比每提高0.1t鋼,綜合能耗上升約20 千克標(biāo)準(zhǔn)煤,中國比其他國家鐵鋼比高0.4左右。

4.能源消耗和污染物排放存在結(jié)構(gòu)性的矛盾大中型鋼鐵企業(yè)(年產(chǎn)鋼100萬噸以上),由于工藝裝備技術(shù)水平不斷提高,總的來看,與國際先進(jìn)水平 的能耗差距為10%~15%,污染物排放也得到一定的有效控制。地方中小企業(yè)、特別是小高爐、20噸以下小轉(zhuǎn)爐、小電爐等落后裝備,能耗高、污染物排放 大,總能耗與國際先進(jìn)水平差距達(dá)50%左右,污染物排放尚未得到有效控制

4.5我國 CO2排放的現(xiàn)況及減排措施

1.我國鋼鐵工業(yè)CO2排放量十分巨大,1994—2006年內(nèi)平均占我國總排放的14%以上,2003年來其CO2排放量的增長更加迅速。盡 管我國是發(fā)展中國家,還不需要承擔(dān)碳減排的任務(wù),但是作為世界第2大溫室氣體排放國,我國正面臨著巨大的國際壓力,因此鋼鐵工業(yè)是我國碳減排的重點(diǎn)行業(yè), 其碳減排工作急需盡快展開。

2.鋼鐵工業(yè)的CO2排放結(jié)構(gòu)顯示,煤炭類能源消耗產(chǎn)生的CO2排放量最大,1994—2006年內(nèi)平均為97%,并且呈逐漸上升的趨勢,而石油和天然氣類能源消耗導(dǎo)致的CO2排放幾乎可以忽略。針對(duì)排放結(jié)構(gòu)的分析揭示出,優(yōu)化能源消費(fèi)結(jié)構(gòu)是最有效的減排路徑。

3.每噸鋼CO2排放量從1994年的5169kg降低到2006年的2389kg,降幅達(dá)到53.78%,充分說明了我國鋼鐵工業(yè)節(jié)能減排取 得了很大的成績,為世界范圍的碳減排做出了一定的貢獻(xiàn),當(dāng)然我國鋼鐵工業(yè)的能源效率離世界先進(jìn)水平尚有較大差距,2002年以來更是遇到了提高能源效率的 瓶頸。

4.從鋼鐵工業(yè)CO2排放彈性系數(shù)來看,1995—2006年平均為43.28%,且呈增長的趨勢,可以看出我國鋼鐵工業(yè)的增長越發(fā)依賴于能源消耗的增加,進(jìn)而導(dǎo)致了CO2排放量的不斷增加,特別是2002年以來兩者之間的相互依賴性有加強(qiáng)的趨勢。

4.6中國鋼鐵行業(yè)發(fā)展節(jié)能減排的途徑

4.6.1加快淘汰落后工藝裝備

我過中小鋼鐵企業(yè)普遍存在規(guī)模過小,采用落后或低水平的工藝裝備及能源環(huán)保不到位等問題,造成了我過鋼鐵工業(yè)裝備總體水平不高,從而導(dǎo)致了高能 耗、二次能源回收低及污染處理難度大等問題、所以加大淘汰落后的工藝裝備是推進(jìn)節(jié)能減排的重點(diǎn)和難點(diǎn)。國家將淘汰落后、低水平的工藝裝備作為一項(xiàng)主要的節(jié) 能措施。目前,國家發(fā)改委已于各省市區(qū)先后兩批簽訂了淘汰落后責(zé)任書,力爭2012年淘汰200m3及以下的高爐、20T及一下的轉(zhuǎn)爐和電爐以及落后的軋 機(jī);2013年淘汰300m3及以下的高爐等其他落后的裝備。鋼鐵企業(yè)通過加快淘汰本企業(yè)落后的工藝、技術(shù)及設(shè)備,以實(shí)現(xiàn)技術(shù)裝備大型化,生產(chǎn)流程連續(xù) 化、緊湊花、高效化,最大限度綜合利用各種能源和資源。

4.6.2大力發(fā)展節(jié)能新技術(shù)

近年來,我國鋼鐵行業(yè)通過推廣應(yīng)用先進(jìn)節(jié)能技術(shù)和裝備,能源利用效率不斷提高,噸鋼綜合能耗顯著下降。但是,由于我國鋼鐵工業(yè)在工藝、技術(shù)、裝 備等方面呈現(xiàn)多層次,不同水平共存的現(xiàn)象,因此在能源效率的提高、二次能源的利用等方面還有進(jìn)一步提高的潛力,還需通過節(jié)能技術(shù)的推廣普及進(jìn)一步提高整體 節(jié)能量,通過技術(shù)研發(fā),重點(diǎn)突破一些當(dāng)前還難以有效利用的余熱余能利用問題,從而促進(jìn)鋼鐵工業(yè)節(jié)能工作目標(biāo)的實(shí)現(xiàn)全面推廣焦?fàn)t干熄焦、轉(zhuǎn)爐煤氣干法除塵、 高爐煤氣干法除塵、煤調(diào)濕、連鑄坯熱裝熱送、轉(zhuǎn)爐負(fù)能煉鋼等技術(shù);重點(diǎn)推廣燒結(jié)球團(tuán)低溫廢氣余熱利用、鋼材在線熱處理等技術(shù);示范推廣上升管余熱回收利 用、脫濕鼓風(fēng)、利用焦?fàn)t消納廢棄塑料和廢輪胎等技術(shù);研發(fā)推廣高溫鋼渣鐵渣顯熱回收利用技術(shù)、直接還原鐵生產(chǎn)工藝等;加快電機(jī)系統(tǒng)節(jié)電技術(shù)、節(jié)能變壓器的 應(yīng)用。

4.6.3高效回收利用余熱余能

高爐沖渣水余熱的利用

鋼鐵產(chǎn)業(yè)是耗能大戶,在消耗能源的同時(shí)會(huì)產(chǎn)生大量的余熱余能。目前,鋼鐵產(chǎn)業(yè)余熱余能的回收利用率相當(dāng)?shù)?,其中,高溫余熱比較容易回收,在節(jié)能 降耗的技術(shù)改造中已大部分得到回收;但低溫余熱的回收卻幾乎為零,如高爐沖渣水的余熱,大多被浪費(fèi)掉。應(yīng)該指出,低溫余熱約占總余熱的35%,因此,鋼鐵 產(chǎn)業(yè)的低溫余熱存在著巨大的回收潛力。如何實(shí)現(xiàn)高爐沖渣水的余熱利用,是一個(gè)具有重大意義的節(jié)能課題。

鋼鐵廠在高爐煉鐵工藝中,產(chǎn)生的爐渣溫度大約為1000℃。目前,大多數(shù)煉鐵企業(yè)的處理方法是:將此爐渣在沖渣箱內(nèi)由沖渣泵提供的高速水流急冷 沖成水渣并?;?,以供生產(chǎn)水泥之用。這一過程中能夠產(chǎn)生大量溫度在80~95℃的熱水。通常,為了保證沖渣水的循環(huán)利用效果,需要將這部分沖渣水在沉淀過 濾后引入空冷塔,降溫到50℃以下再次循環(huán)沖渣。這樣就使得很大一部分熱量在空冷塔中流失,既造成了能源的浪費(fèi),又對(duì)環(huán)境造成了熱污染。

高爐沖渣水低溫余熱的特點(diǎn)是:熱源溫度較低,但其流量卻相當(dāng)大。回收高爐沖渣水的余熱,既能節(jié)省能源,又能起到保護(hù)環(huán)境的作用,具有重要的意 義。目前,提出對(duì)沖渣水余熱的回收方式有:利用沖渣水采暖或作浴池用水;沖渣水余熱發(fā)電。沖渣水余熱發(fā)電無疑是一種最有價(jià)值的研發(fā)方向,但其技術(shù)含量相當(dāng) 高,目前還處于研究階段。

4.6.4焦化廠閃蒸汽、蒸汽冷凝水回收利用

焦化廠閃蒸汽、蒸汽冷凝水回收利用,例如每年回收高達(dá)70℃凝結(jié)水54000噸,用于鍋爐的循環(huán)利用,年創(chuàng)效97.2萬元;年節(jié)約蒸汽量為7200噸,年經(jīng)濟(jì)效益為72萬元。

焦化廠是使用蒸汽的大戶,主要集中在精苯車間和制冷站的溴化鋰機(jī)組。目前,精制車間在現(xiàn)有工藝設(shè)備條件下,加熱器退汽中的凝結(jié)水和蒸汽分離排放 困難,二次蒸汽利用率低,蒸汽運(yùn)行不穩(wěn)定,為了進(jìn)一步降低能耗,在精制塔加熱器凝結(jié)水出口安裝疏水閥,確保不會(huì)有新蒸汽漏入閃蒸系統(tǒng),避免加熱器集水,并 將閃蒸汽經(jīng)現(xiàn)有管線送至回收車間直接加熱,實(shí)現(xiàn)循環(huán)利用,減少能源浪費(fèi);如果回收車間制冷站每年產(chǎn)生70℃左右凝結(jié)水54000噸,只需安裝一臺(tái)凝結(jié)水自 動(dòng)泵,鋪設(shè)輸送凝結(jié)水管道,就可實(shí)現(xiàn)凝結(jié)水回收,具有投資少、施工簡單、效益高的特點(diǎn)。