注塑機

注塑機的工藝過程一般分為合模、鎖模、射膠��、保壓、熔膠�����、冷卻���、松模����、開模�、取出等幾個階段,各個階段需要不同的壓力和流量���。對于油泵電機而言��,注塑過程的負載總是處于變化狀態(tài)�,在定量泵的液壓系統(tǒng)中���,油泵電機以恒定的轉速提供恒定的流量,多余的液壓油通過溢流閥回流���,此過程稱為高壓節(jié)流���,據(jù)統(tǒng)計由高壓節(jié)流造成的能量損失高達36%-68%���。

2 注塑機伺服改造原理

1、注塑機伺服系統(tǒng)技術原理

注塑機按照成型工藝條件設定每個動作順序及各自流量和壓力����,工作時通過注塑機電腦系統(tǒng)控制液壓閥的動作,并同時輸出該液壓執(zhí)行機構(油缸��、液壓馬達等)的流量和壓力信號��,注塑機伺服驅(qū)動系統(tǒng)接收到流量和壓力信號后��,通過控制電機的轉速與轉矩向系統(tǒng)提供精確的壓力與流量�����。油泵的輸出流量正比于電機的轉速�����。油路內(nèi)的壓力正比于電機的輸出扭矩���。采用伺服系統(tǒng)的注塑機�����,系統(tǒng)壓力�����、流量雙閉環(huán)���,液壓系統(tǒng)按照實際需要的流量和壓力來供油����,克服了普通定量泵系統(tǒng)高壓溢流產(chǎn)生的高能耗�。

目前主要的節(jié)能技術為普通變頻節(jié)能技術,但普通變頻節(jié)能技術仍有它的明顯缺陷���。第一��,普通變頻器控制精度低�����、加速響應時間慢����,直接輸出會導致壓力與流量精度無法滿足注塑機器成型要求��,因此每次輸出必須通過PQ閥溢流控制系統(tǒng)的壓力與流量���,也就不可避免地造成了能量的浪費���。第二,系統(tǒng)液壓驅(qū)動電機依然為普通三相異步電動機�,其效率、功率因素同現(xiàn)在的永磁同步伺服電機工作效率�、功率因素低,尤其在輕載(輕負荷)時��,二者差異更為明顯�。據(jù)統(tǒng)計數(shù)據(jù)表明,在注塑機的平均工況下���,永磁同步伺服控制系統(tǒng)(含同步驅(qū)動器�����、永磁同步伺服電機)總效率比異步電機高5-10%左右�。第三,對于普通三相異步電機�,其啟動、過載動作一般需要3-5倍的電流才能輸出2倍的額定轉矩���,而伺服電機即使在額定轉速下輸出2倍的額定轉矩����,也只需要2倍供電電流��。第四�,由于普通變頻控制時電機響應速度限制,使得設備的生產(chǎn)效率有所降低����。第五,普通變頻器控制電機低速運行時輸出力矩不足�����,因而不能穩(wěn)定工作在更低的轉速下�����,使得節(jié)能效果大受影響。反之��,在沒有進行普通變頻節(jié)能技術改造的注塑機液壓機臺設備有效節(jié)能效率更高��。

2����、電液伺服改造性能特點

1.高效節(jié)能

相對于普通注塑機電機節(jié)能高達30-70%�,相對于矢量變頻系統(tǒng)(也自稱伺服系統(tǒng))多節(jié)能20%以上。因為我司針對注塑機液壓系統(tǒng)的生產(chǎn)成型運行工況���,開發(fā)了獨有的伺服動能回收系統(tǒng)和電機自適應跟隨高效工作點�,讓快速停止的電機能量最大限度的回收到了伺服動能回收系統(tǒng)中并作為下次電機快速啟動的能量��。同時���,根據(jù)伺服電機轉速和負載情況的變化��,隨時調(diào)整伺服電機的工作點��,讓伺服電機時刻工作在最佳效率上��。這些技術都是S3000在長期航天伺服控制技術研究和汽車混合動力的研究取得的成果上發(fā)展起來的�����。

1)動能回收系統(tǒng)

電液伺服針對注塑機工況進行泄放電路進行動能回收系統(tǒng)設計�����,控制每次電機從最高流量減速時需要的泄放能量{1/2J(ω12-ω22)=1/2C(U12 -U22)+泄放能量���。}動發(fā)泄放電阻功率為150W����,某些品牌伺服的泄放電阻功率為800W和1300W兩種

2)伺服電機最佳效率點跟隨系統(tǒng)

伺服每款驅(qū)動器和電機在設計時都要對電機的工作點進行整體設計����,使伺服電機在重載時出于處于最佳工作效率點,滿足注塑機節(jié)能需要�。伺服電機控制系統(tǒng)采用了三大技術,確保電液伺服系統(tǒng)效率自同步磁場行波控制:使得伺服電機通入的單位電流出力最大�;

超載磁偏角跟蹤:S3000伺服針對自行生產(chǎn)的每款電機在超載時的磁場畸變進行自動跟蹤,使得即使重載時永磁同步伺服電機磁場出現(xiàn)飽和���、波形畸變��,仍能實現(xiàn)最佳

效率控制�����;

弱磁偏角控制:為發(fā)揮永磁同步伺服電機低速大扭矩特性和高速響應特性����,S3000電液伺服特有的永磁電機弱磁偏角控制技術大大擴張了電機的轉速范圍,并且在高速運行時保持高效率運行���。

2.高響應速度

傳統(tǒng)技術的運動控制均通過比例閥的磁鐵與閥芯動作實現(xiàn)����,空載150 ms以上����,額定載荷下超過300ms��,卡奧斯電液伺服0-1500RPM提速時間為15ms�����,額定載荷下小于100ms�。

1) 極強爆發(fā)力

有極強爆發(fā)力,0-1500RPM提速時間為15ms�,可以生產(chǎn)150mm/s-300mm/s中高速射膠機型�����,注射成型普通注塑機難度的產(chǎn)品��。

2)生產(chǎn)效率提高

采用S3000電液伺服系統(tǒng)后����,響應速度快��、響應時間短�����,因而生產(chǎn)效率也得以提高��,單件產(chǎn)品

的能耗進一步降低�!

3.穩(wěn)定壓力控制精度、高速重載控制精度

電液伺服系統(tǒng)調(diào)節(jié)能力強����,運動控制重復精度高,壓力����、轉速閉環(huán)控制模式使系統(tǒng)壓力���、流量非常穩(wěn)定,壓力波動量低于±0.5bar���,高速重載轉速波動1轉/分以內(nèi)����,提高了塑料產(chǎn)品的成型質(zhì)量�����;穩(wěn)定動態(tài)壓力控制精度±0.5bar���,0-175bar壓力升壓時間40ms。

S3000電液伺服系統(tǒng)還可以按照電腦設定的任意壓力�、流量曲線運行,為開發(fā)各種塑料產(chǎn)品的成型工藝創(chuàng)造了條件���。

4.重復精度高�、省料����、外形精度高

伺服系統(tǒng)采用閉環(huán)轉速控制�,射臺運動位置重復精度高�,生產(chǎn)出的產(chǎn)品精度高,一致性好�����;克服了普通三相異步電機定量泵系統(tǒng)由于電網(wǎng)電壓�、頻率等變化會帶來轉速變化,進而引起流量變化�,使注塑產(chǎn)品成品率降低的缺點;

同時由于注射�����、保壓與鎖模精度的提高��,制品重量偏移量降低�,制品平均重量可降低,制品尺寸精度可提高����;制品平均重量的降低,帶來原材料的節(jié)約����;

3. S3000電液伺服系統(tǒng)注塑機改造方案

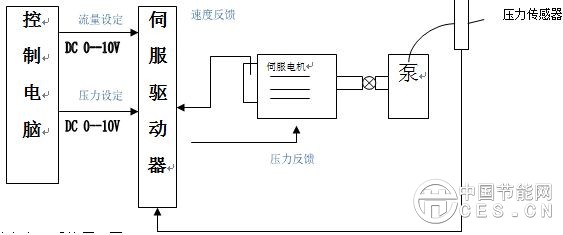

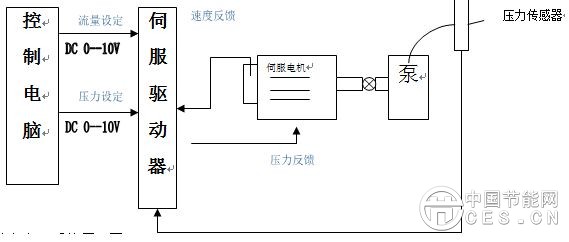

3.1. 針對注塑機實現(xiàn)過程控制框圖

由其原理框圖可知:對原定量泵系統(tǒng)的改造�,需拆除原有電機及油泵�,并作以下配置:

配置永磁同步伺服電機、電液伺服驅(qū)動器�、旋轉編碼器、內(nèi)嚙合齒輪油泵���、輸入濾波器��、輸入電抗器�����、制動單元�����、制動電阻��、高精度壓力傳感器及一些其他附件。通過此配置��,時刻對系統(tǒng)的壓力和流量進行檢測反饋�����,及時通過改變交流永磁同步伺服電機的轉速和轉矩,對壓力��、流量做出相應的調(diào)整�,最終實現(xiàn)維持系統(tǒng)的壓力快、準���、穩(wěn)達到設定的壓力和流量��。